Reparación de Refrigeración en Cooper City, FL

Mantener los sistemas de refrigeración en funcionamiento de manera confiable es esencial para hogares y negocios en Cooper City, FL. Ya sea que operes un restaurante, una tienda de comestibles, una instalación médica, o dependas de un congelador comercial en casa, una falla en la refrigeración puede convertirse rápidamente en una emergencia costosa. Koolflow Air ofrece reparación profesional de refrigeración en Cooper City, FL, con técnicos experimentados, diagnósticos exhaustivos y reparaciones duraderas diseñadas para minimizar el tiempo de inactividad y proteger el inventario perecedero. Describe fallas comunes, cómo diagnosticamos problemas 24/7, solución de problemas paso a paso y reemplazo de piezas, plazos de reparación esperados, información sobre garantías y piezas, y consejos prácticos para prevenir futuras averías adaptados a los entornos de Cooper City.

.jpeg)

Por qué la reparación oportuna de refrigeración es importante en Cooper City, FL

Cooper City experimenta veranos calurosos y húmedos y clima severo periódico. Las altas temperaturas ambientales aumentan la carga de trabajo del compresor y hacen que los sistemas sean más susceptibles a la pérdida de refrigerante, estrés eléctrico y desgaste de componentes. Las empresas locales dependen de una refrigeración constante para cumplir con los códigos de salud y evitar la pérdida de productos. Las reparaciones rápidas y precisas reducen el riesgo de deterioro de alimentos, peligros de seguridad y costosos reemplazos de sistemas completos. Koolflow Air entiende estas presiones locales y se enfoca en estrategias de reparación rápidas e informadas que abordan las causas raíz.

Problemas comunes de refrigeración en hogares y negocios de Cooper City

La mayoría de los problemas de refrigeración caen en unas pocas categorías. Reconocer los síntomas ayuda a priorizar diagnósticos y reparaciones.

- Problemas con el compresor

- Síntomas: La unidad no enfría, ruidos fuertes de golpeteo o zumbido en el área del compresor, ciclos cortos frecuentes.

- Causas típicas: Cojinetes desgastados, falla de válvula interna, falla de componentes de arranque eléctrico, sobrecalentamiento por bobinas de condensador sucias o altas cargas ambientales.

- Fugas de refrigerante

- Síntomas: Pérdida gradual de capacidad de enfriamiento, escarcha solo en ciertas secciones de la bobina, manchas de aceite alrededor de las conexiones o en las líneas.

- Causas típicas: Corrosión en las conexiones, vibraciones que aflojan las conexiones, bobinas dañadas o perforaciones por roedores o impactos.

- Fallas en termostatos y controles

- Síntomas: La unidad funciona continuamente o no funciona en absoluto, mantenimiento inconsistente del punto de ajuste, ciclos de descongelación incorrectos.

- Causas típicas: Sensores de temperatura defectuosos, fallas en las placas de control, fallos en el cableado o desviaciones de calibración.

- Fallas eléctricas

- Síntomas: Sin energía al compresor o ventiladores, interruptores disparados, operación intermitente, relés zumbando.

- Causas típicas: Capacitores fallidos, relés, contactores, cableado suelto o problemas de calidad de energía durante tormentas.

- Problemas con el condensador y el evaporador

- Síntomas: Altas presiones de cabeza, mala expulsión de calor, acumulación de hielo en el evaporador, temperaturas de succión cálidas.

- Causas típicas: Bobinas sucias, flujo de aire restringido, fallas en motores de ventilador y filtros o líneas de drenaje obstruidas.

- Fallas específicas de descongelación y congelador

- Síntomas: Acumulación excesiva de hielo, ciclos de descongelación largos, oscilaciones de temperatura ajustadas en congeladores.

- Causas típicas: Fallas en el temporizador o sensor de descongelación, daño en el elemento calefactor o mal funcionamiento de la placa de control.

Entender estos modos de falla comunes permite a los técnicos enfocarse rápidamente en los diagnósticos y reducir el reemplazo innecesario de piezas.

Diagnósticos de emergencia 24/7 y estrategia de respuesta rápida

Koolflow Air proporciona capacidad de diagnóstico las 24 horas para evaluar emergencias de refrigeración. Nuestros diagnósticos de emergencia siguen un enfoque consistente y centrado en la seguridad diseñado para estabilizar sistemas y preservar inventario mientras se identifica el plan de reparación.

Elementos clave de los diagnósticos de emergencia:

- Estabilización inmediata: Si una unidad presenta un riesgo para la seguridad alimentaria o el equipo, los técnicos priorizan medidas temporales como aislar circuitos fallidos, iniciar refrigeración de respaldo si está disponible y documentar temperaturas.

- Inspección visual y audible: Inspección de recorrido para identificar fallas obvias como cableado quemado, rastros de aceite, contaminantes o componentes dañados.

- Pruebas instrumentadas: Uso de manómetros, medidores de pinza, termómetros digitales y detectores de fugas electrónicos para capturar datos de presión, corriente y temperatura.

- Verificaciones eléctricas: Pruebas con multímetro de voltaje, continuidad, función del capacitor y operación del relé para identificar componentes de arranque fallidos o cortocircuitos.

- Evaluación de refrigerante: Análisis de presión y detección de fugas dirigida para determinar la suficiencia de carga de refrigerante y la ubicación de la fuga.

- Informe de salud del sistema: Hallazgos claros y priorizados que explican la causa raíz, reparaciones recomendadas, piezas requeridas y cronograma estimado para volver a poner el sistema en funcionamiento.

Estos pasos están diseñados para equilibrar la acción rápida con una exhaustividad diagnóstica que previene fallas repetidas.

Proceso de solución de problemas y reparación paso a paso

Un enfoque metódico reduce el tiempo perdido y enfoca las reparaciones en los componentes que realmente fallan. A continuación se muestra el flujo de trabajo típico para la reparación de refrigeración realizada por nuestros técnicos:

Recepción e historia

- Reunir la historia del sistema, registros de servicio recientes y observaciones del propietario sobre cuándo comenzó el problema y cualquier evento inusual como cortes de energía o trabajos de mantenimiento.

Bloqueo de seguridad y protección del inventario

- Implementar medidas de seguridad y pasos de protección del inventario si la unidad almacena productos perecederos. Esto puede incluir estabilización temporal de temperatura y colocación de registros de temperatura.

Inspección visual y limpieza básica

- Verificar bobinas, ventiladores, desagües y paneles de acceso; eliminar escombros y verificar los caminos de flujo de aire. Las bobinas sucias y las líneas de condensado bloqueadas son causas comunes de presiones elevadas y estrés en el compresor.

Pruebas eléctricas y de controles

- Probar voltaje de línea, voltaje de control, operación del contactor, capacitores de arranque, relés y sensores de temperatura. Reemplazar los componentes eléctricos de arranque o módulos de control fallidos según se indique.

Pruebas del sistema de refrigerante

- Medir presiones de operación y niveles de sobrecalentamiento/subenfriamiento para determinar el estado de carga. Utilizar detección electrónica de fugas y métodos de tinte ultravioleta cuando se sospeche una fuga.

Diagnóstico a nivel de componente

- Aislar el ensamblaje fallido: compresor, ventilador del condensador, ventilador del evaporador, válvula de expansión termostática o válvula de expansión electrónica, o componentes de descongelación. Cada componente se prueba bajo carga.

Reemplazo de piezas y reensamblaje

- Reemplazar las piezas fallidas con componentes OEM compatibles o equivalentes del mercado secundario. Al reemplazar componentes importantes como compresores o bobinas de evaporador, los técnicos siguen las mejores prácticas para la gestión de aceite, recuperación de refrigerante, deshidratación y recarga controlada.

Evacuación y recarga del sistema

- Poner el sistema en un vacío profundo, verificar la retención para asegurar que no haya fugas y recargar con el peso de refrigerante adecuado según la especificación del fabricante. Volver a verificar el sobrecalentamiento y el subenfriamiento para confirmar la carga correcta.

Pruebas funcionales y puesta en marcha

- Monitorear el sistema bajo carga normal durante un período prolongado para verificar la operación estable, el control de temperatura y la ausencia de ruidos o vibraciones anormales.

- Proporcionar un informe diagnóstico completo que explique los hallazgos, las piezas reemplazadas, la cobertura de garantía y las recomendaciones preventivas.

Este enfoque estructurado asegura que las reparaciones aborden la verdadera causa y extiendan la vida del sistema.

Cronogramas típicos de reparación y qué esperar

Los cronogramas de reparación varían según la naturaleza de la falla, la disponibilidad de piezas y la extensión del trabajo requerido. Los rangos típicos para reparaciones comunes son:

- Visita de diagnóstico y reparaciones menores (componentes eléctricos, termostatos, motores de ventilador): el mismo día hasta 24 horas.

- Detección de fugas de refrigerante y reparaciones de líneas pequeñas: 24 a 48 horas dependiendo de la accesibilidad de la fuga y las piezas necesarias.

- Reemplazo de compresores o intercambio de componentes importantes en comercios más pequeños...

Escuche lo que nos satisface

los clientes tienen que decir

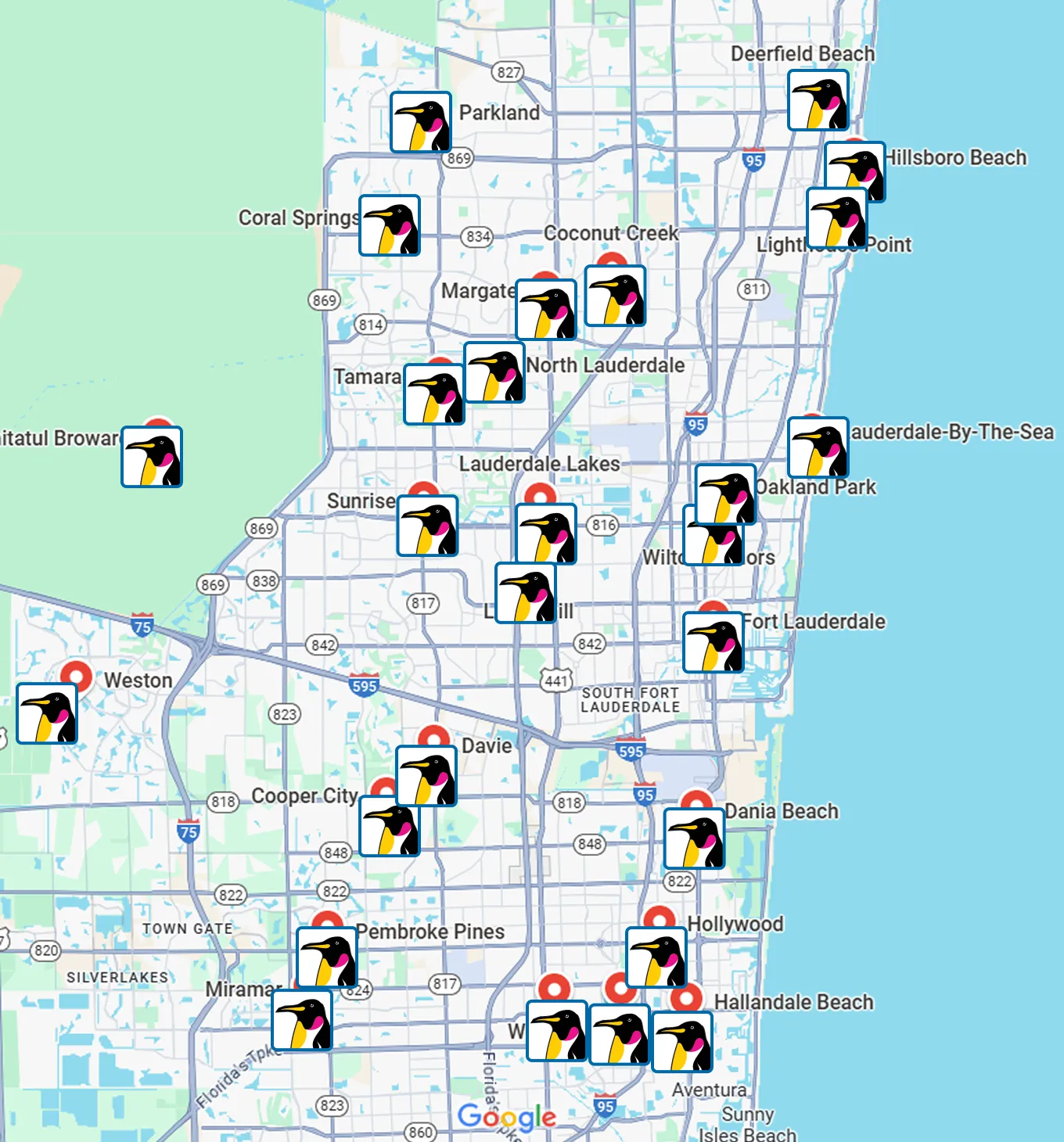

ÁREAS DE SERVICIO